欢迎来到天津华茂致远自动化科技有限公司网站!

185-12233227

185-12233227

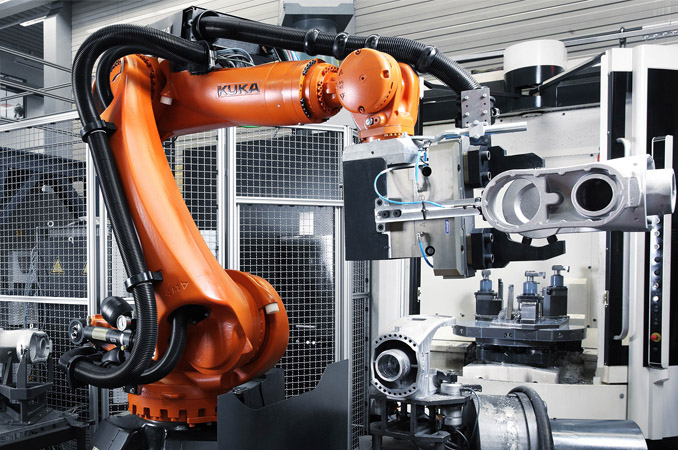

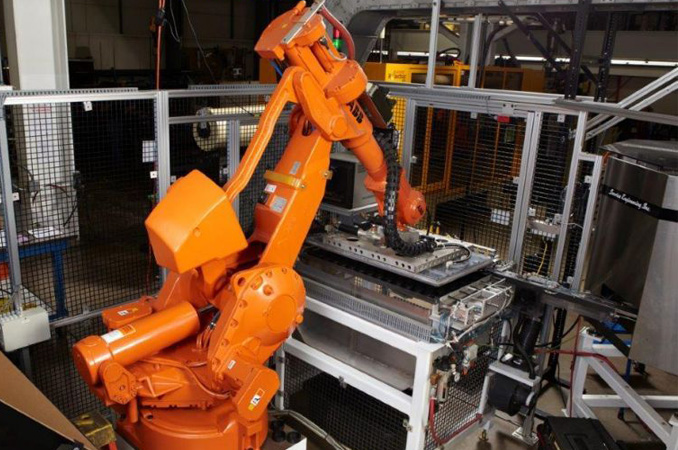

铸件通常具有三维表面结构,并且存在大量的非结构凹面和非参数凸面。凹面不容易用手从内部抛光。由于大量的凹面,在机械打磨过程中,很难找到基准面或固定可夹紧的结合面。此外,在加工中没有基准,很难保证精度。此外,当采用智能打磨方法时,对于具有大曲率的凹面的数据收集很容易被阻塞,导致数据收集不完整。

圆形表面的简单特征不明显,存在大量非结构性表面.除了铸造外凸的外表面,还有大量的内凹表面,这是难的结构凹表面。这些表面降低了测量精度和打磨精度.现有的方法采用人工测量和抛光,机械和智能相结合的方法进行加工仍处于实验阶段。

大学的徐和他的团队提出了一种基于恒力机制的机器人打磨末端执行器的设计。所设计的工业机器人驱动末端执行器进行抛光,末端执行器被动调节接触力。力的精度为0.3 N,使得工件的表面质量具有很高的一致性.

从上面提到的打磨机器人的发展,可以明显看出打磨机器人正在走向标准化。控制力和位移精度是末端执行器设计的主要研究方向。采用恒力打磨和恒力夹紧控制力,大大提高了打磨精度和夹紧稳定性。然而,由于材料特性和恒力机构尺寸的限制,当末端工具移动时,末端执行器具有不足的负载、过于复杂的结构和不足的平面刚度。

在传统的高精度打磨中,由于效率低、精度低以及对工人健康的损害,已经不能满足市场需求。市场需要现代高精度打磨技术。现代打磨技术利用视觉加工实现高精度打磨;然而,市场上的大多数打磨技术使用2D视觉。在打磨系统中,通常采用2D视觉方法对工件进行打磨,可以方便地获取和处理与工件有关的简单数据。但如果形状复杂,采集的数据就不完整,设备的遮挡、精度低、路径规划都会产生干扰。3D视觉的发展非常迅速,一些研究人员已经开始研究在铸造后处理中使用3D视觉。但是,由于只有高精度的算法处理才能获得高精度的数据,因此仍然存在速度慢、精度低的问题;这些数据可用于工件的抛光和高精度打磨规划。高精度校准和配准算法是高精度打磨的必要条件。近年来,为了弥补传统打磨的不足,研究者们对智能打磨方法进行了大量的探索。